“老板,咱们的质检部门快成‘眼科医院’了!”

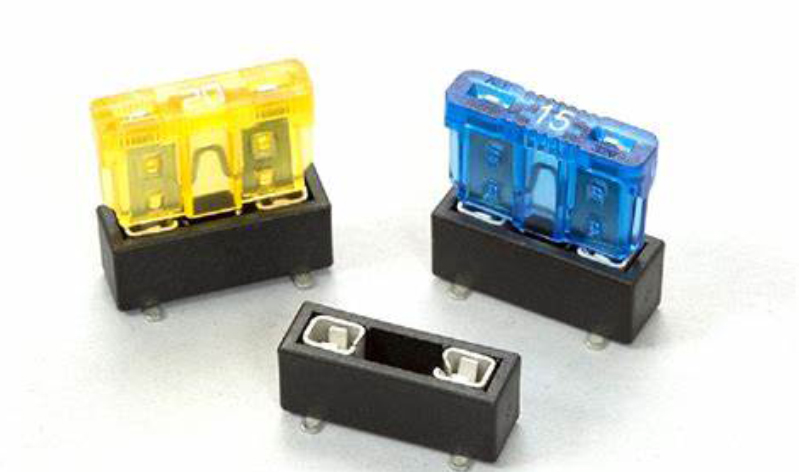

在电子制造行业,PCB保险丝盒的质量检测一直是个“费人、费时、费钱”的活儿。传统人工质检不仅效率低,还容易漏检,导致不良品流入市场,客户投诉、退货、返工……光是想想就让人头皮发麻。

但今天,我要告诉你一个“钞能力”解决方案——视觉检测设备,1台机器能干5个质检员的活,还能让检测成本直降70%!老板听了直呼:“早该上了!”

一、算笔账:1台设备 vs 5个质检员,谁更划算?

场景1:人工质检团队

人力成本:5个质检员,月薪+社保+加班费≈5万/月,一年60万!

效率瓶颈:每人每天检2000个,5人1万/天,还得轮流休息,不然眼睛都要瞎了。

漏检风险:人眼疲劳?分心?情绪波动?随便一个因素都能让不良品溜走。

场景2:视觉检测设备

一次性投入:1台设备≈20万(按行业均价),寿命5年+,年均成本4万。

效率爆表:24小时连轴转,1天轻松检3万+,速度是人工的3倍!

精准无误:AI算法0漏检,焊点虚焊、引脚歪斜、尺寸偏差……统统现原形!

结论: 1台设备≈5个质检员,但成本直降70%,还不用管饭、交社保、担心员工离职!

二、视觉检测设备凭啥这么牛?

你可能想问:“这机器是吃了‘聪明药’吗?怎么比人还能干?” 别急,咱们拆解它的三大超能力:

1. 工业级“火眼金睛”——高精度相机+智能光源

搭载2000万像素高清镜头,连0.01mm的焊锡毛刺都能抓拍。

多角度环形光源打光,不同缺陷(划痕、异物、氧化)一览无余,比质检员拿放大镜瞅半天强多了!

2. AI大脑——深度学习算法

训练时“喂”它几万张合格/不良品图片,它就能自动总结规律,比老师傅经验还丰富。

自适应不同批次产品,不会因为颜色、尺寸微调就“懵圈”。

3. 无缝对接生产线——全自动化

自动上料、检测、分拣NG品,全程无需人工干预。

数据实时上传MES系统,生产报表一键导出,老板手机就能看良率!

网友神评论: “这设备要是早点普及,质检员都能转行去搞AI训练了!”

三、真实案例:某工厂上了设备后,老板笑醒了

浙江某电子厂的王总,以前最头疼质检部门——招人难、培训慢、漏检多,客户投诉电话接到手软。自从上了视觉检测设备,画风突变:

人力成本省了70%:从8个质检员减到2个(只负责抽检和复判)。

不良率从8%降到0.5%,客户退货率归零,口碑直线上升。

产能提升50%,订单交付更快,客户满意度飙升。

王总乐得合不拢嘴:“这设备买得值!半年回本,后面全是赚的!”

四、未来趋势:机器换人,早换早省钱

在工业4.0时代,视觉检测设备不再是“可选配件”,而是电子厂的生存刚需。它的优势简单粗暴:

✅ 更省钱——1台抵5人,长期血赚!

✅ 更高效——24小时不眠不休,产能拉满!

✅ 更可靠——AI零漏检,质量稳如泰山!

还在犹豫?你的竞争对手可能已经用上了!

五、灵魂拷问:你的工厂质检,还在“人海战术”吗?

如果答案是Yes,建议你:

转发给老板,标题就写:《省70%成本的方法,咱们厂要不要试试?》

联系视觉检测设备供应商,搞个Demo实测效果。

坐等降本增效,然后偷偷笑醒。

毕竟,省钱的事,怎么能叫花钱呢?这叫“战略性投资”! ��