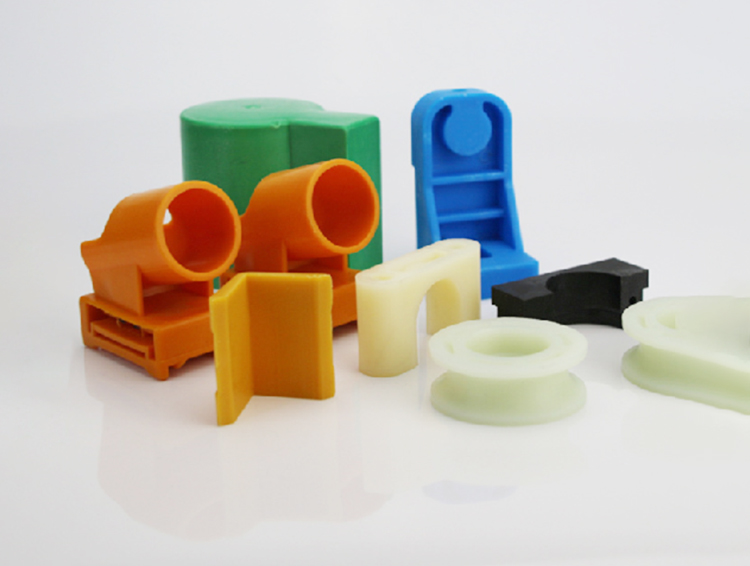

塑胶件视觉检测案列,注塑零部件在工业制造以及日常生活上都有着广泛的应用,许多产品都有着注塑零部件的身影,在工厂制造过程中大批量的塑胶零部件生产伴随着难以控制的瑕疵不良品。

如何提高塑料零件的产品质量效率呢?

塑料视觉检测设备能够有效提高零部件的质量效率,帮助企业提升生产效率、降低成本,并确保产品质量符合标准和需求。

部署塑料视觉检测设备自动化检测流程,实现对零部件的快速、准确检测,提高生产效率。利用机器学习算法和图像处理技术,对塑料零部件进行缺陷检测和分类,帮助及时发现和区分缺陷,提高生产质量。

建立实时监控系统,对零部件生产过程中的质量进行持续监测和反馈,及时调整生产参数以确保产品质量。分析塑料视觉检测设备收集的数据,发现生产过程中的潜在问题,并进行优化和改进。

设计多角度检测方案,确保对零部件的全面检测,避免盲区和漏检,提高检测准确性。

配备智能化的塑料视觉检测设备,具备自学习、自适应能力,能够根据不同产品的特点进行灵活调整,提高生产线的适应性和灵活性。对操作人员进行培训,使其熟练掌握塑料视觉检测设备的使用方法和技术,帮助提高检测效率和准确性。

当自动化塑胶视觉检测设备通过高清CCD工业相机自动检测产品的图像信息分析产品的检测点与数据库中的合格的参数进行比较,经过图像处理,分析出目标产品上的缺陷,并通过显示器自动标志或自动剔除不良品。

机器视觉检测设备安上了感知外界的眼睛,使机器具有像人一样的视觉功能,从而实现各种检测、判断、识别、测量等功能。

自动化视觉检测设备是如何快速检测塑胶零部件的外观缺陷问题呢?

自动化视觉检测设备能够快速、准确地检测塑胶零部件的外观缺陷问题,帮助企业提高生产效率、降低成本,并确保产品质量符合标准和需求。

自动化视觉检测设备使用摄像头或传感器等设备采集塑胶零部件的图像或数据。

设备通过图像处理技术,对采集到的图像进行预处理、增强和分析,以便更好地识别零部件表面的细微细节。在图像处理的基础上,自动化视觉检测设备会提取零部件表面的特征,如颜色、形状、纹理等。

利用预先设定的缺陷检测算法,对提取到的特征进行比对和分析,识别潜在的外观缺陷问题。检测设备可以根据不同的缺陷类型,对零部件进行分类,如表面划痕、气泡、凹陷等。

一旦发现异常,设备会立即标记或提醒操作人员,确保及时处理和修复缺陷。自动化视觉检测设备具有实时监控功能,能够持续对零部件进行检测,确保生产过程中的质量稳定性。

由于自动化视觉检测设备采用高速处理器和优化算法,能够在极短的时间内完成对大量零部件的检测,实现快速高效的生产线检测。部分自动化视觉检测设备还具备自学习能力,能够根据反馈数据不断优化算法,提高检测准确度和效率。